この資料は、

TPiCSの基礎講座や、研修会を受講され、基本的な操作方法やおおよその機能をご理解いただいた方に、その先の“ものづくり”の視点から、アイテム構成の要点を捉えて、マスター構築のヒントにしていただくためのものです。

マスターの作成の場面では、設計部門で用意されたBOM(部品表)を用いることが多いですが、生産現場への必要な作業指示ポイント、実績収集のポイントを考慮すると、「このように生産しているから、ここへ指示する。」のように、生産の流れに合わせたマスタ構築が重要になってきます。

今回は、医療機器のためロットトレースと柔軟な生産ができるセル生産を例にし、BOMとの連携性も考慮したマスターサンプルにしました。

ロットトレース:購入部品のロット番号から出荷、出荷ロットから購入部品のロットを特定できるようにする。

セル生産:生産屋台に部品を集め、一人が多くの工程を担いスキルや経験を生かした生産方法。

医療機器のセル生産(AED)

AEDは、

けいれんし血液循環が止まった心臓を、電気ショックを与えることで正常に戻すための医療機器。1秒でも早く正常に戻すことで、脳障害などの機能不全を回避する。

AEDの基本機構

バッテリからコンデンサーにチャージ、体に貼った電極パッドを通して通電

その他の機能

成人小児の切替え、自動心電図測定、自動出力調整、蓋開けで自動電源ON、電極パッド張付け自動感知、通常時セルフチェック、自動データ記録、データ通信機能

電極パッドやバッテリーは交換でき、単体での注文可能

参考資料

出展 公益社団法人 計測自動制御学会

計測と制御 2018年8月号

AED:心臓電気活動の計測と電気ショックによる制御技術 https://www.jstage.jst.go.jp/article/sicejl/57/8/57_582/_pdf

生産のポイント

これは、 架空の生産管理ポイントです。

- 重要部品は受注から部品、部品から出荷のトレースが必要。

- AED本体の組立ては、10台ごとのセル生産

-

- 作業者がセル作業場所で作業しやすい部品配置にしている。

- 作業者人数が日ごとに変わる。

- 日の最大生産量は、マックスロットで指定。

- ピッキング(使用する部材集め)では、事前引当て済みのロットの部材を集める

- メイン制御ユニットは共通性があり、品質安定のためライン生産。

- 設計BOM(部品表)との連携のため 指示不要のアイテム でも”管理しない”アイテム(「管理対象区分」“しない”)にして構成を残す。

製品構成

生産の流れと生産場所

製品構成ツリー

AEDの生産管理を再現する操作手順

データの読込みとマスターの構成ツリー確認

- 定形処理のテキストファイル読込み よりマスターを読込む。

読込むファイル:

TXBAIK.csv

TXBUNK.csv

TXCALE.csv

TXCUST.csv

TXHEAD.csv

TXITEM.csv

TXJIKA.csv

TXKOUT.csv

TXPRTS.csv

TXSECT.csv

TXTANK.csv

TXWORK.csv

TXZAIK.csv - アイテムマスターの構成ツリーで、アイテムや製品構成を確認します。

生産計画作成

- 生産計画表の右クリックメニューで、起点レコードの全レコード作成します。

見込行の追加 1_AED_SETの行選択、 右クリックメニューでデータ管理の見込みの選択行のみ作成。 - 入力する見込み行:本日から8日先、120

- 所要量計算します。

- 計画明細作成します。

部門別ガントチャートでセル生産を調整

- 調整用全集計。

- [生産場所別]タブで、AED組立セル1番に負荷が偏っているので、2番や3番にドラッグ&ドロップで負荷分散する。

※複数ロケーションオプションの、生計分割、引計分割の機能で比率分割も可能です。

実運用では、1セルで複数の製品を作ることや、セルの作業者の増減もあり、柔軟な対応可能にするため10個ごとのロットサイズで計画明細を自動分割し、そのロットごとにセルへ割り当てできるようにしている。 - [反映]ボタンで計画明細に反映。

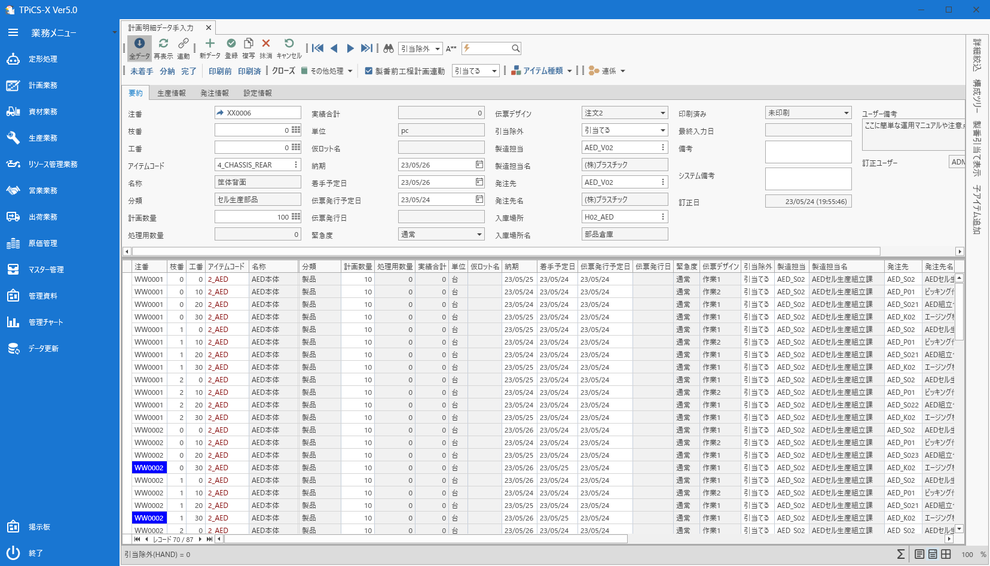

計画明細データの確認

- 計画明細データを、実績入力できるように、右クリックメニューで全て印刷済みにする。

(実運用は伝票発行予定日になったら、注文書発行や作業指示書発行に表示され、印刷、メール送信することで印刷済みになる。)

資材の検収実績を登録

- 実績区分を J:受領へ変更(デフォルトは、資材受入実績でM:受入れと組合わせて登録用のK:検収)。

- [計画内]ボタンをオンにし新規入力モードを確認(計画外 や 訂正、抹消、赤伝モードは計画明細は表示されない)。

- 履歴不要のアイテム(分類でLotが付いていない)を、行選択し[登録]ボタンや、[F12]により一度に実績登録。

- 実運用の作業では、検品しOKならば、それ毎に一件一件登録。

(取引先からの納品書に自社注番のバーコード化がされていたら、ナビゲーションパネルを開いてバーコードの注番検索、登録の操作も可能)

ロット名を指定した検収実績

- 履歴アイテムでロット入力必須アイテム(分類にLotが付く計画明細)は、ロット名(黄色背景)に、仕入れ先のロット名を入力。 例 LOT-2345のように適当でよい。

社内の生産は注番管理なので、仕入先のロット名と紐づける。 - 1件1件のロット名入力と[登録]が必要。

メイン制御ユニットの生産ラインへ払出

メイン制御ユニットは、払出管理アイテムに設定しており、生産実績登録には、事前に払出集計、払出実績登録が必要です。

(部品の所在管理と、使用する部品を注番指定するため。引当て注番により引当て先の検収ロットが特定できる)

- 生産業務の払出指示書発行で、[払出集計] パネルは表示される集計範囲のまま[実行]。

払出実績登録

- 払出実績入力を開き、払出指示データを行選択し、一度に払出作業完了登録。

メイン制御ユニットのライン生産の生産実績

- 生産実績入力を開き、”メイン制御ユニット”の計画を選択して、[登録]。

引落し元指定パネルでは、払出集計によって、資材検収実績の部材の注番を引当て済み(「引当て注番」がセットされている)なので、そのまま[実行]。

セル生産の初工程ピッキング

- 注番:WW0001、”2_AED”の初工程である ”ピッキング作業”(工番=10)を選択して[登録]。

引落元指定パネルの「引当て注番」には、先入れ先出しの順番で自動で引当て注番がセットされている。

設定で手動での引当てを必須にすることも可能。設定は「親履歴管理アイテムの実績入力で子アイテムの引当ては手動で行う」

- 注番:WW0001、”2_AED”の初工程である ”ピッキング作業”(工番=10)を選択して[登録]。

引落元指定パネルの「引当て注番」には、先入れ先出しの順番で自動で引当て注番がセットされている。

設定で手動での引当てを必須にすることも可能。設定は「親履歴管理アイテムの実績入力で子アイテムの引当ては手動で行う」

組立作業の実績入力

エージング検査の作業実績で工程元も登録

- ”1_AED_SET”の指示は、システム日付が進むと作業指示書の発行、生産実績入力が可能になる。

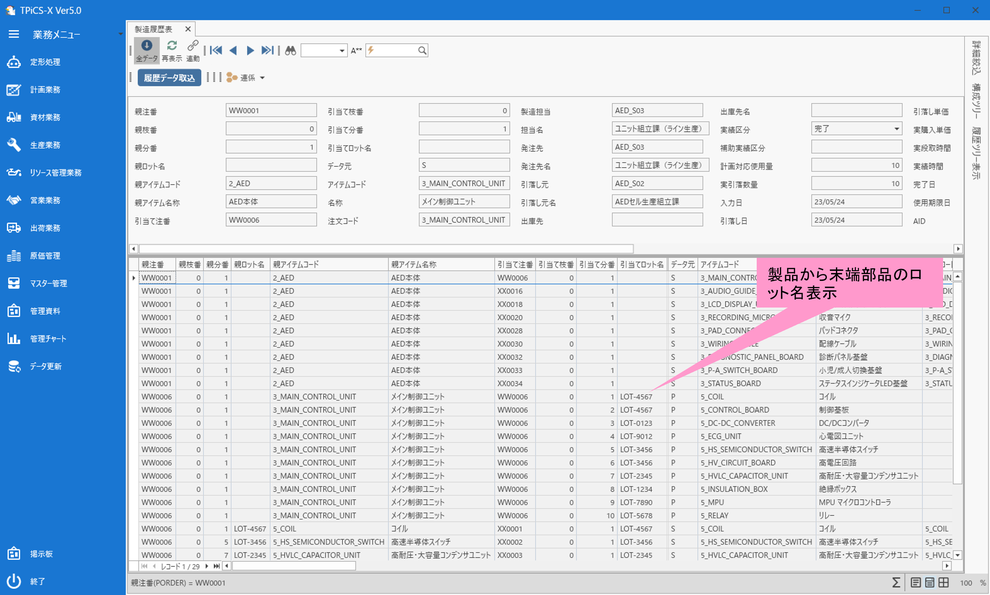

製造履歴表

管理資料の製造履歴表で、生産の注番と、仕入れ先のロット名のトレースの確認。

- [履歴データ取込]ボタンにより、生産実績から履歴管理表にデータ取込。

(時間が経過し古い生産実績データになり過去のデータを抹消しても、製造履歴は残る)

出荷までの操作

- システム日付を進める。

AED梱包の作業指示 受注登録(得意先マスターの登録、売価マスターの登録が必要)。 - さらにシステム日付を進める。

出荷実績登録することで、計画、部材発注、作業指示、検収実績、生産実績、受注、出荷までの流れが分かります。

進め方のヒント

計画やマスターをいろいろ変えて試してみましょう。

例えば

- 見込みの数を変える。

- セル生産のマックスロット値の変更、ロット分割量の変更

- 所要量計算の「固定する固定レベル」“3”にし メイン制御ユニット(固定レベル3)の計画を手動で前後調整する。

- 製品と受注のつながりを持たせるため、計画明細連係アイテムにする。

- ライン生産の作業も、セル生産で組み立てる。(“管理しない”範囲を増やす)

- セル生産のピッキングの前に、使用するロットを指定するため、払出管理に変更する。

- 曜日ごとに変動する人員数を、AEDセル生産組立課に能力カレンダーを設定して、曜日ごとの負荷を見えるようにする。

(製造担当の能力カレンダー番号と、稼動カレンダーの能力カレンダーを設定) - 製品の出荷まで完了したら、製品別原価集計で標準原価と実績原価で予定の原価と実際の生産の原価の差を確認する。

- 分割発注マスターを使用して、セルの生産場所ごとに計画明細を作成する。