この資料は、

TPiCSの基礎講座や研修会を受講され、基本的な操作方法やおおよその機能をご理解いただいた方に、その先の“ものづくり”の視点からアイテム構成の要点を捉えて、マスター構築のヒントにしていただくためのものです。

アイテムマスターを作成する際、”どこまでをアイテム化すれば良いか”、”どの程度の粒度で詳細工程にすれば良いのか”を検討する必要があります。

また、工場内や外部の工場との間でモノの移動がある場合には、払出の機能を使用するか、移動自体をアイテム化するかの検討も必要です。

今回は製造工程の中で世界中を移動するマイクロプロセッサーを例に、先述の内容を検討する際の参考になるよう以下の点を盛り込んだマスターサンプルを作成しました。

-

複数工程の流れを1つのパターンとして、それを繰り返し行う

- 工場間輸送の他にも国外への航空輸送がある

- 見込みで生産するが、完成品のグレードは検査終了まで分からない

マイクロプロセッサー(CPU)

マイクロプロセッサーとは

マイクロプロセッサーは現代社会において欠かすことの出来ない製品です。

代表的なものではパソコン用のCPUがそうであるように、我々が日常的に使用している製品に限っても搭載されている機器は枚挙に暇がありません。

マイクロプロセッサーは指の爪程度の大きさの上に数十億個ものトランジスターが搭載されており、それらは1秒間に50億回もの頻度ON/OFFを切り替えて動作しています。

電子機器類の中枢として機能する精密動作性とその極小サイズから、地球上で最も複雑な製品の1つであると言えるでしょう。

生産のポイント

これは、 架空の生産管理ポイントです。

マイクロプロセッサーの中でもパソコン用のCPUの製造について見てみると、基本的な製造は自国内で行いますが製造大手はグローバル企業のため国内外に複数の工場を持っています。

そのため、一部検査工程は国外の工場で行うために航空機を使った長距離輸送を行うところが特徴の1つです。

その他には製造ライン自体は搭載するコア数によって分かれているものの、CPUのグレードは製品検査の過程で判明する性能によって分けられる点があります。

製品構成

生産の流れと生産場所

■参考サイト

一般社団法人 日本半導体製造装置協会「半導体のできるまで」

https://www.seaj.or.jp/file/process01.pdf

使用しているシステム、オプション

CSVデータは、アイテム件数50件以内に抑えており、デモ版で試すことができます。

50件を超えて使用する際には以下のオプションが必要になります。

- 繰返生産システム(fMRP)

- 工程管理オプション

CPUの生産管理を再現する操作手順

事前準備

-

[データベース設定ツール]-[テーブル設定]-[文字項目の桁数、項目数]で

「作業コードの桁数」を25桁に変更して[文字項目の桁数を適用]ボタンをクリック -

[テキストファイル読込み]で「テーブル項目管理テーブル」(TXEFLD.csv)を読み込む

(「対象テーブルのデータを抹消してから読込む」のチェックはON)

3.[設定]-[マスター管理]-[マスター管理関係の設定]-[その他のマスター関係の設定]の「[統合マスター]フォームで表示する詳細工程の工程数」の設定を”18”に変更する

4.[稼働カレンダー]で土日休みのカレンダーを必要範囲作成する

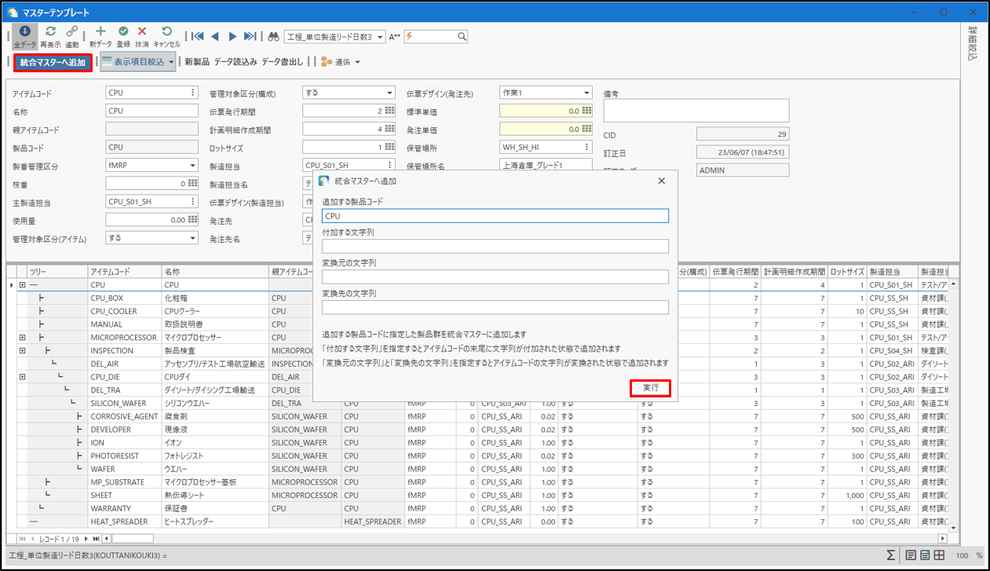

5.[マスターテンプレート]-[データ読込み]ボタンからデータを読込み、[統合マスターへ追加]ボタンで統合マスターに追加する

統合マスターの確認

内容を確認したら、[マスター反映]ボタンで各マスターを作成する

マスター反映後の追加操作

[製造担当マスター]でグレード2と3のマスターを追加作成する

(製造担当コードの末尾でグレードを分けると管理しやすい)

以下の赤枠のようにCPU、製品検査、マイクロプロセッサー用にグレード毎の保管場所を作成しておく

工順マスターの確認

生産計画の入力と計画明細作成

本日から稼働日ベースで8日後に10,000の生計を入力して計算→明細作成

右クリックメニューから作成された計画を全て印刷済に更新する

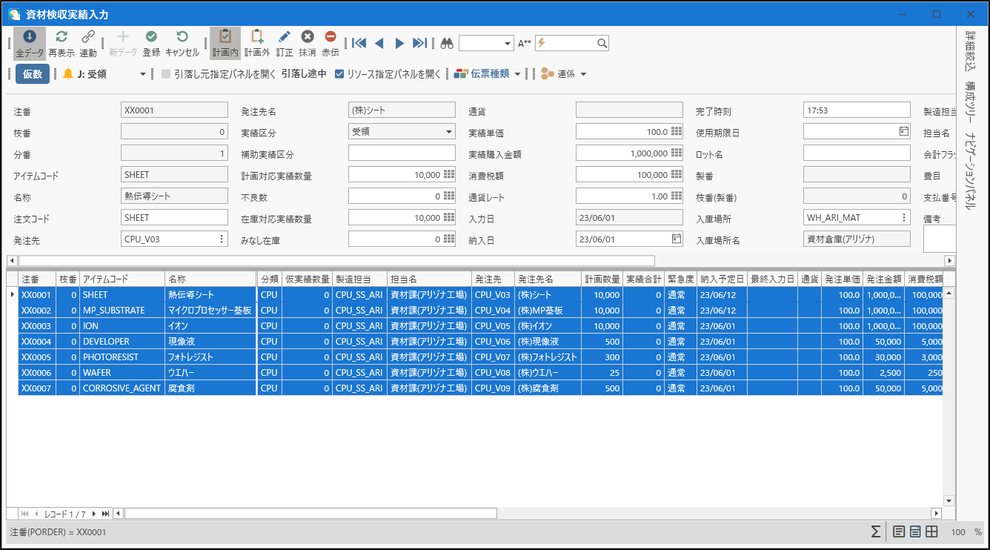

資材の検収実績を登録

全件選択して[登録]ボタンで登録

シリコンウエハーの工程を登録

シリコンウエハーの実績を登録する

CPUダイと輸送の登録と日付変更

ダイソート/ダイシング工場への輸送を登録し、CPUダイを完成させる

続けて、アッセンブリ/テスト工場への航空輸送を登録する

航空輸送を登録したらシステム日付を本日から稼働日で4日進める

計画明細作成

生産計画自体は既に立っているので、計画明細だけ作成する

性能毎に保管場所を分けて実績登録

追加作成した計画明細を印刷済に更新し、製品検査の工程を登録する

工程元の実績は初工程の検査で判明した性能に合わせて、保管場所を切り替えながら分納登録する

例:高性能2,000、中性能3,000、低性能5,000など

製品検査の在庫の確認

マイクロプロセッサーの実績を登録

マイクロプロセッサーの工程(はんだ付け→接着)を登録する

工程元の実績は製品検査と同じく数量と入庫場所を切り替えて登録する

この時に[引落し元指定]が開くので、性能毎に引落し元を変更しながら登録する

資材検収実績の入力

製品出荷時に必要な資材類の実績を全て登録する

CPUの実績を登録

CPUの工程(レーザー刻印→梱包)の実績を登録する

工程元の登録時は先程と同じように数量と入庫場所を切り替えつつ、

[引落し元指定]パネルで引き落し元を変更して登録する

CPUの在庫を確認

進め方のヒント

■マスターについて

- 各種リード日数やロットサイズを変更して計画を立ててみる。

-

上海工場の他にも製造担当マスターに生産場所を追加して移動/輸送する先を増やして管理してみる。

-

マスクパターン転写の工程を3回以上に増やしてみる。

- 複数ロケーションを設定してみる(複数ロケーションオプションが必要)。

■計画や実績について

- 見込み生産で製品在庫を持つ例なので、受注を登録して出荷する操作、配送センターに在庫移動する操作を試してみる (受注販売管理オプションが必要)。