この資料は、

TPiCSの基礎講座や研修会を受講され、基本的な操作方法やおおよその機能をご理解いただいた方に、その先の“ものづくり”の視点からアイテム構成の要点を捉えて、マスター構築のヒントにしていただくためのものです。

今回は自動車製造の組立ライン作業を工程とし、製品や部品に問題があった場合に調査できるようロットトレースを行うマスターサンプルにしました。

ロットトレース:購入部品のロット番号から出荷、出荷ロットから購入部品のロットを特定できるようにする。

生産のポイント

これは、 架空の生産管理ポイントです。

- 自動車は製造業の中でも誰もが知っている主要な業種

- 部品点数が多い

- 組立ラインにボディをのせ、部品を取り付けていって生産する

(自動車の組立をメインにしているマスター)

- ライン上で作業するものを便宜的に自動車の部分毎にアイテムにしている

- 問題があった場合に調査できるよう、履歴管理をする

- 製品と紐づけておくものはB製番アイテム、製品と紐づけてロット単位でまとめて発注するものはF製番アイテム、

共通品で使い回せるものはFMRPアイテムで管理する

生産の流れ

構成イメージ

製品構成ツリー

使用しているシステム、オプション

CSVデータは、アイテム件数50件以内に抑えており、デモ版で試すことができます。

50件を超えて使用する際には以下のオプションが必要になります。

- 繰返生産システム(fMRP)

- 製造履歴管理オプション

- 工程管理オプション

自動車の生産管理を再現する操作手順

事前準備

- [マスター管理]-[稼働カレンダー]から必要範囲の稼働カレンダーを作成

- [データ更新]-[月次・期の更新]から「生産計画テーブルのカレンダー更新」を実行

- [テキストファイル読込]から「TXSECT.csv」を読込

-

[統合マスター]の[マスターテンプレート]ボタンから[マスターテンプレート]を開き、

「データ読込」で「TXTMPL.csv」を読み込みます。 - [統合マスターへ追加]で統合マスターにデータを反映します。

- [統合マスター]から[マスター反映]ボタンで各マスターへ反映します。

※1、2は既にお使いの環境で実行済みの場合は省略してください

所要量計算と計画明細作成

[生産計画表]から下記の操作を行います。

- 右クリックメニュー[データ管理]-[製番レコード作成]-[親子レベル0、またはS製番アイテム]を実行

- 本日より4日先の製番行に“1”と入力

- 「所要量計算時に、製番展開を行う」にチェックを入れて所要量計算を実行

所要量計算で製番展開も行うので製番アイテムの計画が作成されます。

F製番やf-MRPアイテムの手配もするので[計画明細作成]を実行します。

[計画明細作成]を実行後、実績入力できるように[計画明細データ手入力]から右クリックメニューの[データ管理]-[印刷済みへ更新(全データ)]で印刷済み扱いにします。

実績登録

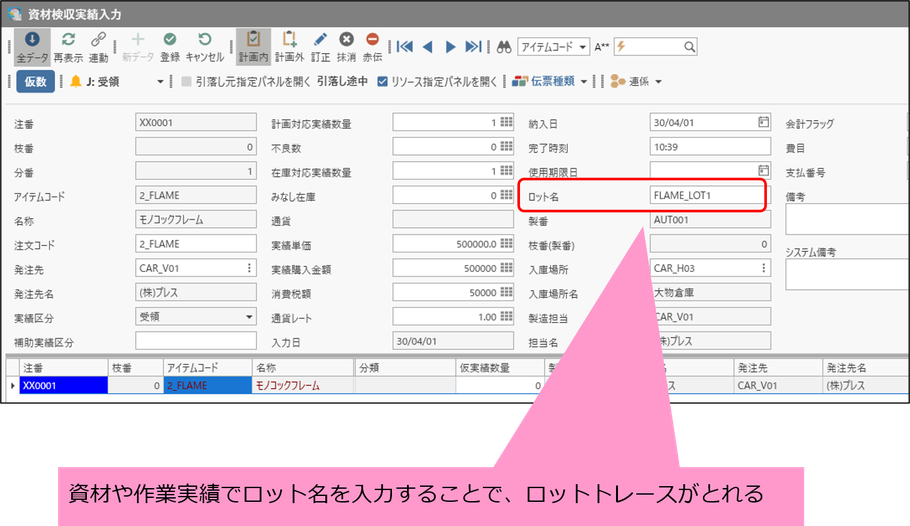

[資材検収実績入力]から購入品の実績登録を行います。実績登録時に「ロット名」を入力するとロットトレースがとれます。

[生産実績入力]から作業の実績登録をします。

実績登録時に[引落とし元指定]パネルが表示されたら[実行]で進めます。

※[引落とし元指定]パネルからは使用するロットを確認することができます。

履歴確認

[製造履歴表]で下記の操作を行うと、材料のロットからどの製品に使用されたかを追うことができます。

- [履歴データ取込]を実行

- 確認したいロットのデータをグリッド上で選択

- [履歴ツリー表示]で「逆展開」を実行

上記で指定したロットを使用して生産された製品やユニットの確認ができます。

※製品のロットを指定して「正展開」を実行すると製品の生産で使用されたユニットや材料の確認もできます。

進め方のヒント

■受注生産を想定して受注から出荷までの操作をしてみましょう

- 受注登録(得意先マスターの登録、売価マスターの登録が必要)

- 出荷実績登録することで親履歴管理機能により、どの受注注番に対していつ製造のものを使っているか判るようになります。

- 出荷実績登録後に製番原価明細から原価を確認してみましょう。

■計画やマスターをいろいろ変えて試してみましょう

- ・基準在庫を設定し、基準在庫の計画の立ち方や特急になるときの動きを確認してみましょう。

- ・部門別ガントチャートや自動平準化オプションを試してみましょう。