システム

f-MRP製番管理システム

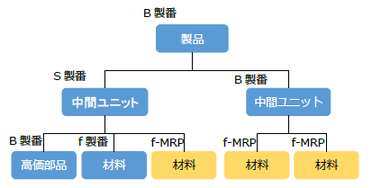

繰返生産に強い「f-MRP」の機能と個別受注生産に向いた「製番管理」のどちらにも対応できます。標準構成を一部変更するようなカスタム生産で、汎用性のある中間品や部品材料は「f-MRP」の機能を使い、受注ごとに異なる工程や部品構成は「製番管理」の機能を使う混在した管理にも適しています。

オプション

生産計画作成機能(f-MRP製番管理システム、繰返生産システム)

・TPiCS独自のf-MRP機能により、「速く、安く、レスポンス良く しかし、安定した生産」を、実現します。

・製品の販売計画や生産計画を起点に製品構成表、製造リード日数、ロットサイズ等に従って、中間ユニットの生産計画、末端の部材の手配計画まで自動作成します。

受注販売管理オプションを使用時には、受注、内示情報に従って生産計画を立てる運用がシームレスに行え、出荷日を起点に生産が間に合うタイミングの生産計画を自動で立て、そこから、中間工程、部材手配計画を立てる

ことも可能です。受注や内示など明確な情報がなくとも、販売予測や例年の出荷量をもとに、生産計画表の“見込行”に入力することで、パラメータに従ったロット纏めや生産能力に合わせた生産計画ができ、受注が来たら自動引当てされます。“見込行”はユニットや部材レベルにも使用でき、ネック工程の調整にも使用できます。

・所要量計算時、現在の在庫から、発注済み分、仕入先納入遅れ分、作業遅れ分を加味して生産計画を立てます。複数の保管場所を登録することができ、複数の保管場所の在庫を合算して引当てて計算することや、計算の対象外の保管場所に設定することも可能です。

・稼動カレンダーを複数登録することができ、外注加工先のカレンダーに合わせた、初工程の生産計画の作成や、受注販売管理オプション使用時には、得意先の稼動カレンダーに合わせて出荷や生産計画を立てることができます。

ジャーナル機能(警告情報)

所要量計算では、新たな受注や、納期変更、受注数量の変更、キャンセル、中間工程の仕損じなど様々な状況変化から、「発注リードタイムを割る」など、人が注意を払うべき計画変更をジャーナルに表示します。

ジャーナルから生産計画表を連動して表示することができ、生産計画の調整や、仕入先の情報の確認、構成やマスターの状態を確認することができます。

ランニングチェンジ機能

新旧の部品コードを切換えマスターに登録しておくだけで、現在ある在庫と手配済み分の消化時期を計算し、自動的に新部品に発注を切り換えます。

生産計画が変わったり、在庫数の変化があっても自動的に対応します。親の実績入力時に、使用した子部品のマイナス(引落し)も自動的に切換わります。部品切換日を直接指定することもできます。(製品構成表)

生産計画、所要量計算に関連するオプション

※詳細はオプションの項もご覧ください。

・部門別ガントチャートオプション

所要量計算の結果、作成された生産計画から、製造する部門の作業負荷を確認し、部門別ガントチャート上で計画を調整することができます。

・自動平準化オプション

製造担当の生産能力、製造リード日数、標準作業時間、数量、割付けの優先順位より、自動割り付けを行うことが可能です。

・複数ロケーションオプション

製品、ユニットを複数の製造場所で自動的に比率分割した生産計画を立てることや、通常は社内で生産するが生産上限を超えた場合に協力会社へ一部委託生産、任意に製造場所を振り分けた生産計画、後工程に従った手配の計画、支給先のそれぞれの計算在庫を考慮した計画も立てることができます。

・代替生産オプション

構成している部材が不足するとき、指定の代替品に先行きの計算在庫を使用した生産計画を立てることができます。

・製造履歴管理オプション

材料、部品のロット別使用期限、生産したユニット、製品の使用期限を考慮した所要量計算が作成できます。

製番の生産計画作成機能(f-MRP製番管理システム、製番管理システム)

・TPiCSの製番管理は、3つの製番管理方法が可能です。

B製番 ベーシック製番管理。製番展開によって、製番計画から製品構成に従って、製品、中間ユニット、材料、部品まで、製番で繋がった手配計画が作成されます。製番計画ごとに製品構成を変更することができます。

S製番 先行手配製番管理。中間ユニットを先行製番によって手配、生産をおこない、確定の製番がこれを引当て、製品の生産を行うことができます。

F製番 f-MRP製番管理。所要量の計算は需要変動に柔軟なf-MRPで行い、作成された計画明細を製番で紐づけていく管理方法

製番管理においてもTPiCSは非常に高度な製番管理機能を提供します。

・製番明細数量のロットまとめできます。

・ロットまとめした数量すべてを製番に引当てや、必要数のみ製番で引当て、ロット残を他の製番が展開時に自動引当て、手動引当てが可能です。

・手配中の発注データにも製番引当てができます。

・歩留まり率などにより多めに手配していて製品、ユニットの完成により余った部材は製番から解除し、他の製番へ引当てする事が出来ます。

・不良による不足は再手配、製番未引当ての部材を引当てができます。

・リビジョン管理を行い、引き当てる在庫を選択する事ができます。

・製番別の棚卸をする事ができます。

構成変更機能

製番ごとに製品構成を変える2つの方法が、用意されています。

・オプションコードを使用する方法

製品構成表へ“オプションコード”により異なる使用部品をマスター登録し、製番計画に“オプションコード”を指定、製番展開することで構成の変更ができます。

・製番展開後に構成を変える方法

製番展開によって、マスター登録された製品構成に従った製番明細の作成後、ユニットの追加や部材の削除、変更など、製番毎の構成変更を簡単に行えます。

製番別原価集計機能

・製造途中でも未完の作業は予定原価として計算し、標準原価と対比して予実管理することができます。

・f-MRP計算された部品も製番別原価に含めることができます。

製番別ガントチャート表示機能

・製番に紐付けされた子部品、各工程の進行状況を表示できます。

・前工程が終了しているか、あるいはf-MRP部品の場合は在庫があるか、その結果 今着手可能か否かが一目で分かります。

・ドラッグ&ドロップで計画日を変更することができます。

・作業開始時間を指定することが可能で、同日の製造順番をより細かく立案することが可能です。計画日を変更することができます。

・着手信号機オプションと組み合わせることで、部材がそろっていて作業が開始できるのか、部分的な開始が可能か○×△で表示されます。

・変更したものは変更伝票を発行したり、SCMオプションと連係すると、部品業者や外注さんへ変更内容をMailで自動送信することができます。

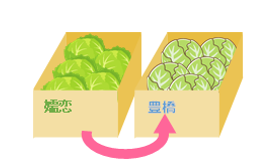

f-MRPと製番を混在した管理

TPiCSはアイテムごとに f-MRP、製番管理を設定することができ、これによって、受注してから製番展開をして手配するのでは間に合わない部材は、内示を元に変化に強いf-MRPで手配を行い、中間ユニットや製品は確定の製番によって、生産指示を出すことができます。

各システム共通機能

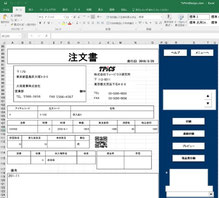

帳票発行機能

作業指示書、注文書、外注注文書、移動(支給)指示書

所要量計算や製番展開、あるいは手入力で立てた計画の伝票を発行します。

最も安い発注先を自動セット

単価マスターに、発注先、時期、数量、緊急度により異なる単価を登録しておき、計画明細作成時に、TPiCSがその時期、数量等をみて、条件に合った一番安い発注先を検索し、計画明細にセットして注文書を発行することができます。

仕入先部品コードにて発注

仕入先の部品コード(カタログ番号等)で発注することができます。

並行発注

複数の仕入先に比率分割した発注や、数量上限を超えた量を他の仕入先へ発注することができます。

e-mail送信

注文書をe-mailで送ることができます。

帳票デザイン変更

Excelで作成された帳票デザインが用意されており、印刷ボタンによりExcel帳票デザインが表示され、TPiCSから書出されたデータを読込み、自動印刷します。

帳票デザインには、作業指示に向いた一品一葉形式や、使用子部品付作業指示、注文書に向いた多品目一葉形式などがあり、Excelで容易にデザイン調整でき、用紙に合わせて変更やデザイン追加が可能です。

使用原材料ロット明記(製造履歴管理オプション)

作業指示書に、使用する原材料のロット番号を明記することができます。

現品票

作業指示書、外注加工依頼書等と同時に、計画数を入り数の設定に従って必要枚数の現品票を印刷することができます。部材の受入実績入力で、現品の使用期限やロット名を登録し、その実績データから使用期限、ロット名を記載した現品票の印刷も可能です。

遅延リストの発行

納期遅延している発注リストや作業リストを発行することもできますが、納期遅延があってから対応するのではなく、納期遅延を防ぐため、例えば来週の受入予定一覧表として 発注先ごとに発行することができます。

見積もり依頼

単価未設定の部品は「見積依頼書」を発行することができます。複数の仕入先へ相見積もりも可能です。

対応Excel

デスクトップアプリ版の以下のExcelに対応しています。

・Microsoft Excel 2016

・Microsoft Excel 2019

・Microsoft Excel 2022

・Microsoft 365(上記Excelバージョンのみ対応)

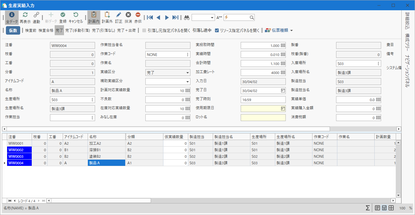

実績管理

生産実績入力

部材や原料を使用して製造する中間ユニットの実績入力を行うと、中間ユニットの在庫が増え、部材の在庫は自動引落しされ減ります。引落は、部品や材料の生産方法によって適した方法が異なります。

例えば、組立実績で計画数に対して完成数が少ないとき、計画数に従って部品を投入して、仕損じにより廃棄したのであれば投入数で引落になりますが、生産遅れによって一部の完成ならばそれに必要となった数量のみでの引落でよいです。また、液体の生産であれば、実績入力の都度引落量を調整したいものもあります。このような引落方法は、部品、中間ユニット、製品など管理ポイントごとに設定することができます。

また、作業者、作業班、機械、工程ごとに実績時間を入力し、それごとに集計できます。

実績作業時間入力

数量の実績入力は、次工程のためリアルタイムに行い、実績作業時間は、後から専用の“実績作業時間入力”フォームから入力することができます。複数の作業実績に作業班の合計作業時間を割り振り、それぞれの実績時間として自動セットすることも可能です。

受入、検収実績

受取確認の受入実績と、検査が完了し支払の対象にする検収実績の2段階の実績入力することもできます。検収実績によって買掛明細に表示されます。

実績原価

発注データの購入単価を実績に引継いだり、実績入力時に実績購入単価の変更ができます。また、作業実績入力では、実績作業時間と加工費レートから実績原価に反映されます。

リアルタイム移動平均法、月別移動平均法(月別総平均法)、最終単価法、 総平均法、低価法にて在庫評価をすることができます。

一括入力

計画通りに生産できるようになると、毎日の入力手間を減らしたくなります。このような場合、本日完成予定の計画から仮の実績数を自動セットし、一部、計画通りに生産できなかった計画明細だけ変更入力し、一括で実績入力することができます。

ロット名入力(製造履歴管理オプション)

重要な原材料で、受入れ時 ロット番号を必ず入力しなければならない場合、ロット名必須の設定ができます。

生産実績を入力する時、どの原料(ロット番号)を使ったかを入力することができます。そのデータは、何時でも遡って見ることができます。製造履歴は 必要に応じ、受入れ時点から、生産完了時点(出荷時点)まで、記録することができます。

在庫管理

在庫一覧

検収実績、生産実績、初工程の実績による自動引落や、在庫移動、払出による倉庫間移動で在庫管理ができ、さらに、原材料、中間ユニット、支給先、製品等アイテムごとに、在庫金額、当月の入出庫数、最終引落日、最終入庫日、最終出庫日等の把握が可能です。

入庫時に入庫場所を指定、出庫時に出庫場所を指定して、複数在庫場所の管理ができます。

製造履歴管理オプションを使用すると、受入れた実績、完成した実績のロットごとにロット残数を管理できます。

最終入庫日・最終出庫日・最終引落日が記録されるので絞込条件を指定して停滞在庫を確認することも可能です。

棚卸

期末や月末に棚卸し処理を実施して、保管場所ごとの「現在在庫」を現物の在庫数に合わせます。一斉棚卸だけではなく、部分的に行う循環棚卸しや、臨時の棚卸しにも対応しています。

棚卸し差異があった場合、棚卸し差異分の棚卸実績データが作成されるので、棚卸差額がどれ位あったか、集計することも簡単に行えます。

実棚の反映は、棚卸の開始時に棚卸前在庫として保持、実棚値の入力、棚卸の終了により日々動く現在在庫へ棚差分を反映にて行われ、棚卸集計作業をしている期間に実績入力も可能です。

数量換算機能

生産計画表の計画数に対して、指示書に表示する単位に合わせ計画数の換算や、在庫一覧の表示を換算、構成表を換算することができ、製品、中間ユニット、部材ごとに単位を変えて表示できます。

例えば、液体原料の発注量を200リットル、400リットルのように計算し、発注時にはドラム缶(200リットル)単位に1缶、2缶に換算した注文書にできます。2缶の入庫実績時に換算を戻し、400リットルで在庫へ反映ができます。

原価管理

製品別原価集計表

実績データを基に、各アイテムが今月いくらで生産されたか集計、表示します。

部門別原価、損益集計表

次工程が使った分を売上げと考え、部門ごとの損益を集計、表示します。

製番別原価集計表(f-MRP製番、製番管理システム)

未完成の予定原価を含めた実績予想と、標準原価を対比して見ることができます。

実績単価再計算機能

移動平均法で実績単価を計算する場合、月初の値を起点にし、全ての実績データを日付順に再処理をして実績単価を再計算することができます。

支給管理(複数ロケーションオプション)

複数ロケーションオプションで有償支給の管理も行えます。有償支給した支給先の在庫管理もできます。

集計機能

グループ集計、項目集計、総集計

生産管理を行うためには、現状分析が重要です。

表示されているデータを任意の項目でグループ集計表示させることや、複数の項目で子、孫グループ集計表示する事が可能です。

項目毎の集計や、総集計を任意の項目で表示出来ます。集計方法は、最大値・最小値・平均・合計など項目ごとに設定でき、集計設定に名称を付けて保存、呼出切換が容易に行えます。

各集計値も含めてExcelファイルに書出すことができます。

ユーザー管理、権限管理

ロール管理(権限管理)

「計画業務担当者は、すべてのアイテムマスターや、製品構成表の更新と、所要量計算の実行が可能。」「受入実績入力担当は、資材の受入実績入力のみ可能。」のように業務担当ごとにオペレーション可能範囲を設定することができます。

ユーザー管理

ユーザーに対して、ロール(役割)を設定することができます。計画業務と購買業務担当の兼務設定や、複数のユーザーをグループでまとめて設定することもできます。

Windowsのログインユーザーを使用した管理も可能です。

マスターメンテナンス

TPiCSのマスターには、部品、原材料、製品、中間ユニット、協力会社への一部加工委託(メッキ、熱処理、塗装、アッセンブリ等)の登録を行うアイテムマスターや、アイテムの親子関係を構築する製品構成表、単価マスター、作業時間マスター等の多くのマスターがあり、日々変わりゆく生産に合わせて適した生産計画にするにはマスターのメンテナンスが欠かせません。

これらのマスターをまとめて全体像を確認しながら、関連部署を集めた生産会議で検討、編集ができるように、統合マスターが標準機能として用意されています。

新製品登録時には、設計の部品表から統合マスターで製品構成を作成でき、登録済みのアイテムは、共通品として構成に追加することができます。このように統合マスターを使うと製品ごとの部品表イメージでマスターを組み上げ、各マスターに反映させることができます。各マスターから登録、統合マスターから登録のどちらからでも変更でき、大枠のマスター登録は統合マスター、詳細は担当部門ごとに各マスターから行うことが可能です。

ユーザー項目の追加、入力フォームデザイン変更機能

ユーザー様独自の管理項目を、マスターや計画明細、実績などほとんどのフォームに追加することができます。

追加したユーザー項目は、TPiCSの既存項目と同様に、グリッド部や明細部に表示し、検索、絞り込み、入力でき、登録しておいたプルダウンリストから選択してデータ入力することも可能です。フォントサイズやバックカラー設定、IME設定、表示、非表示、タブカーソル順、表示順等の細かな設定が可能です。既存項目のグリットタイトル名称も変更することができ、設定のみで、ユーザー様に合わせたフォームにすることができます。

また、SQL文を登録することで、マスター登録されたユーザー項目を計画データへ参照表示したり、実績データに値を持回って書込だり、データベースサーバーから参照可能であれば他社の販売管理システムのフィールドを参照することもできます。

支払管理

検収実績データより支払い対象のデータを集計し、締め日に従って支払予定表を作成し、支払実績の管理ができます。

注文書の送付先とは異なる支払先に指定することができるので、部材の発注先は支店とし、支払先は発注先の本社にすることもできます。会計システム用の支払い仕訳データの書出しが可能です。

買掛金、売掛金管理

買掛管理(買掛明細)

検収実績入力の際、購入金額、発注先等の入力ができ、それが買掛明細に反映されます。

一般的なパソコン用会計システムの「仕訳データ読込みフォーマット」に準じて、買掛明細及び売掛明細の仕訳データを書出せます。

売掛管理(売掛明細)受注販売管理オプション

出荷実績入力により、売上金額が売掛明細に反映されます。

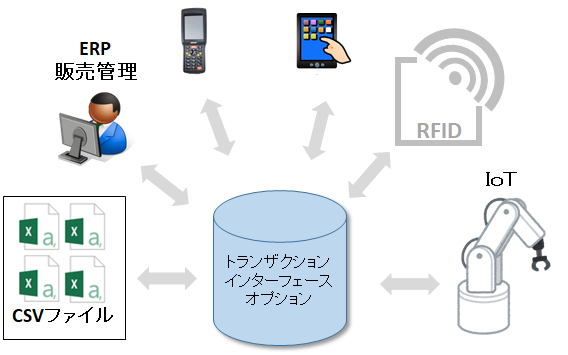

他のシステムとの連係インターフェイス

テキスト書出、読込

マスターや、計画明細、発注済みデータなどのトランザクションデータ、在庫一覧やアイテム別原価集計、製品別原価集計などの集計データ等、全てのテーブルのデータをテキストファイルで書出、読込みを行うことができます。

トランザクションデータテキスト読込

受注入力、計画明細、作業実績、出荷実績、払出実績、在庫移動など、フォーム上で操作したときと同様に、テキストファイルを読込むと同時に、関連テーブルの更新が行われます。受注データの読込みの場合、受注データ登録と同時に生産計画表にも反映されます。

トランザクション自動読込、書出(トランザクションインターフェースオプション)

テキストファイルベースでは、頻繁なデータ読込みを前提にした場合、データ不整合などで読込エラー時の対処が難しくなります。トランザクションインターフェースオプションでは、読込エラーが発生した場合、テーブル上に内容が書込まれ、ステータス管理が行われるため、連係が行いやすくなります。また、TPiCSのフォーム上で操作したトランザクションデータを、書出テーブルに自動的に書出すことが可能で、これにより他社のシステムと双方向の連係を行うことができます。

稼動カレンダー

休日や稼動時間の違うカレンダーを登録できます。

カレンダー数に制限は無く、発注先ごとや、加工依頼先の協力会社ごと、出荷時に得意先ごと、社内の製造部門ごと、工程ごとなど詳細に使用するカレンダーを指定することができます。昼勤夜勤のシフトの管理も最大24シフトまでできます。当月は昼勤夜勤のカレンダー、来月は日の単位カレンダー、さらに先の月は週の単位等、1つのカレンダーの中で粒度の異なる稼動設定ができ、これに沿った生産計画を作ることができます。

能力カレンダー

日ごとに変わる生産場所ごとの能力を、能力カレンダーに設定することができます。部門別ガントチャートに日毎の能力に対し生産量から負荷率を確認でき、自動平準化オプションと組合わせることにより山崩しも可能です。生産設備の計画保全のため毎週水曜日の能力を下げる。日毎に変わるパートタイマーの人数と作業負荷の確認などに使用できます。

自動実行機能

マクロ記録により操作した内容がスクリプトファイルとして作成され、自動的にトランザクションデータの読込や月次処理等、手操作と同じ操作を行うことができます。

例えば、毎日、昼休みに受注データを読込み、所要量計算、計画明細作成、伝票作成を自動で行えます。

データの検索、絞り込み、ソート機能

ほぼすべてのフォーム、項目でイコール検索、先頭一致検索、後方一致検索、部分一致検索、以上、超過、以下、未満、否定の検索ができます。また、検索値をキーボードで打ち込んでいるそばから検索するクイック検索機能があり、随時確認しながら必要なデータを表示していくことができます。複数の絞込み条件でAND又はOR条件で絞り込め、複数の条件がある場合にはどちらの条件を優先してまた、グリッドタイトル行のダブルクリックでソートすることができます。

受注販売管理オプション

受注、内示データから生産計画へ

・受注データからTPiCSの出荷計画を作り、そのまま所要量計算することもできます。

・f-MRP機能と連係することにより、内示計画をベースに部品や材料の手配を行うことができます。内示の計画が変化してもf-MRPの機能をベースにしている為、次の所要量計算にそのまま繋ぐことができます。

・製番管理の製品の受注では、入力と同時に製番計画の作成や、先行している製番計画に受注を引き当て、引き当てられる製番計画数が足りないときには、新たに足りない数量の製番計画を自動で作成することができます。

・インターネット 等から来る注文データや、納入指示データをCSVテキストファイル形式で取り込むことができます。

・EDIやERPなどのシステムからトランザクションインターフェースオプション経由で受注を取り込むことができます。

・デイリー納入指示に完全に対応いたします。

・確定受注データを読み込みながら内示データを消し込むことができます。

・バックオーダーとして生産計画に反映させないでおくこともできます。

・フルチョイスオプション生産の受注形態に対応することができます。

・受注データは、製品構成のどのレベルでも入力できます。これにより中間製品や部品段階でのOEM出荷やリペアーパーツとしての管理ができます。それらの必要数を加味して、所要量計算をすることができます。

内示データ

・自動車産業のように日々確定納入指示データが送られるような場合、同アイテム 同納入場所毎に、内示納期の順で内示データを消し込みながらデータを読み込むことができます。

・確定、内示の処理ができます。

・内示データを定期的に抹消、新データを再読込することができます。

出荷指示

・受注データの出荷計画日を基に、本日から設定の日数先までの出荷指示書を発行することができます。

・出荷指示書を発行する時点で在庫がある製品のみに絞込んで、出荷伝票を発行することができます。

出荷実績

・出荷実績入力時に製品の現在在庫が0を下回るときには、警告が表示されます。

・出荷計画に対して、出荷実績と、客先到着後、検収完了の実績をステータスで分けて入力でき、在庫一覧は製品在庫が引落され、客先未検収の数量として確認することができます。出荷時、売掛明細に反映や、客先検収をもって売掛明細に反映させることもできます。

・製造履歴管理オプションと組み合わせた場合、使用した原材料のロット番号と中間工程、出荷実績まで紐づけができ、出荷実績から使用ロットの検索、ロット番号から出荷先の検索が可能です。

伝票、帳票

・出荷伝票、納品書、請求書、売掛帳を発行できます。

・受注リストや、指定日の出荷予定表、出荷遅延リストを出力できます。

売価登録

・注文数量や注文時期によって売価が変る運用もできます。

請求、入金管理

・売上明細を基に適格請求書等保存方式(インボイス制度)の請求書発行をして、入金管理を行えます。

・海外の顧客情報をその国の言語で登録・表示する事が可能です。

・売掛明細を会計システム用に書き出す事ができます。

受注推移一覧

・内示受注を貰っているのに納期遅れが発生している。内示受注を基に材料手配を行っているのに材料が余って困る。これらの原因は内示と確定に誤差の範囲ではカバーしきれない差がある場合があります。原因を分析することで、内示の精度が上がるような提案や、誤差を含めた生産計画を立案するために、内示、確定の増減数、増減率の確認が出来ます。

部門別ガントチャートオプション

所要量計算や製番によって立てられた生産計画を基に、機械設備や製造グループ・個人・外注加工先等を部門とし、明細集計されたガントチャート表示ができます。

ガントチャートでは、部門の生産能力をオーバーしている日程は赤く表示され負荷が高い計画を把握でき、ドラッグ&ドロップで計画を他の部門に移動や、計画を前後に調整、計画を分割、数量を調整することができます。また、製品と親子間関係のある中間工程、材料を連動してドラッグ調整することができます。

直近の計画では、詳細の生産場所もセットされた計画明細から集計ができ、生産場所に機械を登録すると、機械へ作業の割付けや、日程を調整することができます。

複数ロケーションオプション

複数ロケーションオプションでは、1つのアイテムを複数の製造場所でそれぞれの製造リード、発注リード、ロットサイズなどのパラメータに従って、生産計画を立てることができます。

これによって、通常は社内で生産するが、製造部門の負荷によって外注に委託する生産計画を立てたり、2ヶ所の製造部門に、比率で生産量を振り分けた生産計画を立てたりする事が可能です。複数の外注先へ別々の支給計画を立てるなど、より複雑な実態に合った計画を作ることができます。また、部門別ガントチャートと組合わせてドラッグ&ドロップで変更し、短納期受注によって表示されたジャーナルからネック工程を調整、シミュレーションすることができます。

製番管理でも一部の機能が使用可能です。

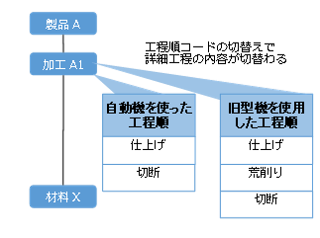

工程管理オプション

所要量計算、製番展開によって立てられた生産計画から作成された計画明細を基に、詳細工程に展開し、詳細な作業工程指示や実績管理ができます。

マスターに従って計画明細作成時に展開された詳細工程も、工順コードを変更することで、随時、展開しなおすことができます。例えば、あらかじめ、古い機械を使用したときの工順を登録し、負荷が高いときに、工程元の工順コード変更し、通常の作業順に段取りを追加した工程伝票を出すことができます。

工程は、現場へ作業内容を指示するのみの用途にする運用と、作業時間や進捗管理のため実績入力が必要な運用のどちらも可能です。部門別ガントチャートを併用することで、負荷を確認、調整することもできます。

払出管理オプション

生産現場が指示に従って作業着手できるように、前もって部材、ユニットなどを保管場所から生産現場へ払出指示(ピッキング)、実績管理、払出在庫の管理ができるオプションです。

払出し指示、実績

払出し集計では、作業指示で必要な部材数量と払出先の在庫数、部材の現在在庫数を元に払出数量が求められ、実績入力によって払出先の在庫管理が行えます。f-MRPアイテムならば必要数のみで集計や、作業指示毎の集計。製番管理アイテムならば製番毎の集計。払出時のみに適用される払出ロットサイズ指定や、製造履歴管理オプションとの組合せにより、部材側の入庫ロット残を考慮した払出しが行えます。

複数ロケーションオプションと組合せることで、生産ライン毎の払出管理、社内生産と委託生産による材料支給が混在している生産で、現場の払出材と支給材の在庫管理が可能です。

製品出庫指示、実績

受注販売管理オプションとの併用により、出荷指示が行えるよう、製品倉庫から出荷作業場へ製品出庫指示を行うことができます。製造履歴管理オプションを使用している場合には、生産実績によるロットを指定した、出庫指示、実績管理、ロット残管理も行えます。

プル生産オプション

所要量計算では、社内工程も製造リード日数を加味して製品計画を立てますが、所要量計算で材料部品の必要量を手配し、社内工程の指示は、製品を生産する現場班長さんのタイミングで、前工程に作業指示を出すことができます。

後工程が前工程の在庫から必要数を持って来る。前工程は使用され不足した分を作る。いわゆる「かんばん」の様な動きを実現することができます。

前工程に対する指示は計画明細手入力フォーム、または着手信号機オプションから行います。

一品生産オプション

個別生産の場合は、お客様の注文毎に異なる製品を作っていくため、繰返生産のように事前にマスター類を整備し、画一的な処理を行っていく様な業務ではありません。そのため事前にマスター類を整備しておかなければならない生産管理のシステムは、非常に使いにくいものでした。TPiCSではそれらの問題を解決するために、さまざまな運用方法に対応できるよう機能を考え強化しました。個別生産といえどもすべての製品を個別設計するのではなく、共通品や補修部品は繰返生産機能で手配し、一品生産の構成に組み入れる場合や、製品によって繰返生産機能や、製番管理機能を使用し、混在したきめ細かい管理にも対応できます。

受注の都度スペックが変わり“一回限りの生産”のため、マスターを登録しないでシステムを運用するケースを想定した機能です。

・非常に高い操作性により、その都度作業内容や使用部品を登録しながら手配することができます。

・過去の類似製番をコピーし、それを修正して使用することができます。

・さみだれ式に出図され、その中で"必要なもの"、"可能なもの"から手配することができます。

・ある程度のパターン化ができれば、それをベースに修正を加えて使用することができます。

・「構成情報変換オプション」と連係することで、設計変更による“追”、“改”、“廃”がシームレスに処理でき、素早く手配に反映できます。

・繰り返し性がある汎用ユニット、汎用部品を使用することができます。

・お客様に対して「見積書」を発行することができます。

・発注先に対して「見積依頼伝票」を発行し、下請法に準じた取引ができます(相見積りも可能です)。

・設計変更などにより不要になった部品の管理ができ、他のプロジェクトに流用させることも可能です。

・一品生産オプションは「製番管理システム」または「f-MRP製番システム」をご購入頂くことが必要です。

構成情報変換オプション

設計の「製品構成情報」及び「変更情報」をCADやMicrosoft Excelで管理されている部品表などからCSVファイルで構成情報として読み、TPiCSの生産情報に反映します。一つのデータで連係処理ができるので、設計変更を漏れなく、また素早く生産へ反映します。

・支給や外注加工などの設計BOMにない作業を製造BOMに登録できます。

・部品表に記載されている実装情報や発注先の情報などTPiCS に無い情報も取り込み、注文書や作業指示書に印刷する事も可能です。

・設計BOMから製造BOMへ手を加えた後の設計変更でも、素早く手配にまで反映できます。

・設計変更の部分をステータスや色で表示し、処理漏れを防ぎます。

・一品生産オプションと組み合わせて使用すると、設計変更の手配データへの反映を、シームレスに行うことができます。

CADデータの利用

顧客のニーズが多用化し、商品ライフサイクルも短くなり、個別生産でも受注・設計・生産のサイクルを短くすることが、ますます重要になりました。

そこで速いサイクルでもの作りを行うため、設計情報を利用し生産手配することを考えます。しかし設計者が考える製品の構成情報(E-BOM)と、製造部門の人が考える構成情報(M-BOM)は異なることが多く、人間の判断を加え生産用の構成情報に作りかえるのが一般的です。すると設計変更があった時、それをシステムにダイレクトに変更し手配に反映することができなくなってしまいます。そのため、設計変更の反映は人間がE-BOMとM-BOMを1つ1つ見比べながら行ってきました。

しかし、TPiCSの「構成情報変換オプション」を使うことで、たとえ2つの構成情報に差があっても、設計変更があると何回かボタンをクリックするだけで、既に手配(発注)したデータから不要になったもの、あるいは追加手配が必要なものを見つけ出し、キャンセル伝票を作成したり、追加手配の伝票を作ることが可能になります。この機能により個別生産の生産管理業務は非常に楽になるはずです。

セット生産オプション

グループ指定した複数の部品、或いは複数の製品の計画を、常に同時に立つよう調整します。

・例えば、左右で異なる部品を一つの型で加工する場合、受注した数量と関係なく常に、同時同数を生産せざるを得ません。このような場合、所要量計算で、同時同数の計画を作ることができます。

・副産物が生成される場合など、指定した比率で複数の製品の計画を同時に作らせることができます。

・生産計画表のドラッグ&ドロップで日程を変更する時、セット生産グループ指定したアイテムは常に一緒に日程を変えることができ、その結果を同時に部門別ガントチャートに反映することができます。

自動平準化オプション

月末出荷の受注を前倒しして生産や、ネック工程の能力に対して負荷を加味した生産計画を立てることができます。

1週間の合計数に対して、日別の生産を均等に割り付ける「パー割り生産」の平準化処理ができます。

・所要量計算の中で 構成の階層レベル毎に、親の階層の計算結果を基に作業量と負荷率を集計し、負荷率が設定した値を超えるものがある場合、該当する計画を前後に移動します。

移動は、未確定の計画だけを対象にします。

その下の子部品は、平準化後の計画をベースにして所要量計算が続けられます。

・“前づめ”“後ろづめ”の処理ができます。

・製造ラインごとに、平準化の要否、および基準負荷率を設定できます。

・対象となるアイテムは、アイテムマスターの「平準化優先順位」で設定します。

・パー割生産の処理も親子レベル毎に、計算します。在庫引き当てや、リード日数の追上げ計算の後、週毎、アイテム毎に均等生産する計画を作ります。少量生産のアイテムはできるだけ週の初めに計画が立つよう計算します。

製造履歴管理オプション

出荷した製品ロット名から製造の組立、加工の実績をたどり、調達原材料や部品のロット名を追跡することができるオプションです。

製品から原材料の追跡だけではなく、問題の見つかった原材料のロット名から、出荷先の追跡も可能です。

ISO9000、IATF16949、PL法、薬事法等で必要なロットトレーサビリティに対応できます。

また、原材料や仕掛品在庫の使用期限の管理をすることもできます。

・原材料の受入れ処理時、必要(設定)に応じ 原材料のロット番号を入力します。(必須指定可)

・社内加工の実績を入力する時、社内ロット番号の登録と、使用した原材料のロット番号の結びつけができます。

使用原材料の中に履歴管理が必要なものがあると、まず、TPiCSが自動的に「先入れ先出し」で引き当てます。その後自動的に引当てた内容を確認する窓が開き、必要に応じ訂正し登録することができます。

・一つの製品あるいは工程は、複数のロットの原材料を使用することができ、一つの原材料は複数の製品あるいは工程に使用される処理ができます。すなわち多対多の関係を処理できます。

・原材料入荷後、一部の払出しや、倉庫へ戻すなど、工場内の移動も全て管理できます。

・使用した原材料の購入価格や、作業したときの作業者や作業時間が分かるので、「ロット別原価」フォームで、各生産ロットのそれぞれの正味原価が分かります。

・「使用期限管理」が必要な原材料、仕掛かりは、使用期限が近づいた物の一覧表を印刷し、一括廃棄処理することができます。

・製品の完成後や、中間品、使用原料の入庫後の使用期限を加味した所要量計算をすることができます。

・作業伝票で「使用する原材料」を指示することができます。指示された原材料は仮引当てされ、親の完成実績入力で、自動的に引落しされます。途中修正することもできます。

内部統制オプション

高額発注の承認や、すべてのテーブル変更を記録し、不正業務処理を予防するためのオプションです。

・全てのテーブルの修正履歴を専用のテーブルに書出すことができます。

・注文書の発行で「発注承認権限者」が承認したデータだけを対象にすることができます。

承認されたデータには「承認者」「承認日時」と「承認キー(暗号)」が書込まれ、承認後に発注内容を修正すると承認が無効になります。

・長期間の操作ログの記録ができます。

着手信号機オプション

現場の工程管理を行うためのシステムで、次のように考えている方にお使い頂きたいシステムです。

「現場に指示をする時に 負荷の管理が出来ないと現場から文句を言われるので、負荷山積みの裏付のある計画を出したい。」

「現場が勝手にやってしまうため、コントロールが利かない。システムを使って何とか管理出来るようにしたい。」

「生産する順序により 段取りの手間が違う。その手間が出来るだけ少ない計画を作りたい。」

「各工程には 複数台の機械があって、それらの能力が少しずつ違い、作ろうとする製品によって、出来るものと出来ないものがある。その中で 出来るだけ効率の良い計画を作りたい。」

「得意先から納期の問い合せがあると その都度 現場に行かないと答えられない。システムでそれが分かるようにしたい。」

「部品手配は、MRPのシステムで行っているが、ゴチャゴチャが改善できなくて需要変動に対応できない。変化の激しい時代に当社も対応するべく、部品の裏付がある工程間スケジュールを素早く作れるシステムが欲しい。」

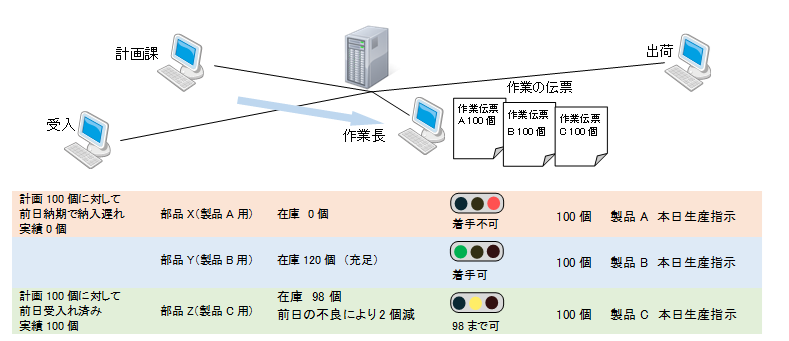

・現場の作業長さん 班長さん あるいは 出荷場の担当者の画面の中に、今日、明日の仕事が一覧表示されます。(2~3日分の仕事に限定するのが大事な所です)

・事務所が計画を変更すると 瞬時に全員の画面に反映され、その中で必要部品が揃っていないものや前工程が終了していないものと、いつでも着手できるものが一目でわかるよう表示されます。

優先順位は納期に関係なく、やって欲しい順にドラッグする事で並べ替えできるので、まだ着手可になっていない場合には『前工程』ボタンで材料や前工程の裏付けを確認し、伝言に書き込むことで作業者はどれを優先せればよいか判ります。

着手不可のデータで 『前工程』ボタンを押すと、どの工程、何の子部品が不足しているか、及び その計画がどうなっているかが 窓の中に表示されます。

・所要量計算した結果とは別に、毎日の生産レベル(ノルマ)を明示することが出来ます。これにより、生産計画の平準化の要求レベルを押さえることが出来ます。

・その画面から次にする仕事を決め、『着手』ボタンを押します。完了したら、『登録』ボタンを押すと、実績登録が出来ます。

・『着手』ボタンを押すと次工程から、前工程は何時に着手したかまでわかります。

・実績登録をすると、計画指示の画面から消えます。

逆に 実績登録をしないと、画面から消えません。

・やらなければならない仕事を表示するとき作業内容や作業方法により色分け出来るので、似た色の仕事を選ぶなどして、段取りなどを考慮した効率的な仕事の順番を考えることが出来ます。

・着手信号機の画面で実績登録をすると、同時に事務所のTPiCSの在庫数量等に反映されます。

・前工程で入力した実績は、すぐ 次工程の着手信号機画面に反映され,画面の赤色表示がなくなります。

・夕方、誰の手も煩わすことなく、事務所のパソコンで 本日の日報や、残リストが出せます。

着手信号機オプションは、この様な表面に現れるニーズにそのまま応えるのではなく、その背後にある問題を解決する、あるいは その問題に至るまでのゴチャゴチャを取り除き、“土壌改良”的に、真の“管理”を行うことを目的とし、実績収集のために、現場が実績を入れるのではなく、現場が正しい判断をできるようにする為のシステムです。

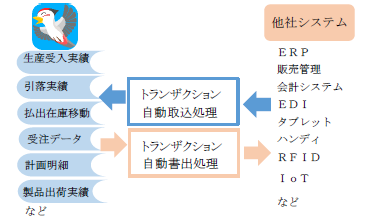

トランザクションインターフェースオプション

他のシステムのデータをTPiCSに取り込みや、TPiCSで行った処理を連係テーブルへ書出により、双方向に自動連係を行うためのオプションです。

例えば、ハンディターミナルで登録した受入実績データや払出データ、作業実績データをハンディターミナル側から自動取込テーブルにデータを追加することで、自動的にTPiCSがデータを取込み、TPiCSのフォームから入力したのと同様に処理することができます。

また、TPiCSに入力された出荷実績データをERPや販売管理システムとの連係などに、転送用のテーブルが用意されており、データ入力と同時に自動書出テーブルにデータを自動追加され、TPiCSの更新データを把握することができます。2重のデータ転送を防ぐためチェックを行う場合、TPiCSのデータに更新が必要なことがあります。このとき、出荷実績テーブルに直接更新を行うとTPiCSの処理への影響確認が必要になりますが、自動書出テーブルであれば、TPiCSからはデータ追加のみため、容易に転送済みチェック項目の更新ができます。

以下の用途の連係にも使用していただけます。

・得意先とのEDIデータ取り込みや、内示データの取り込み

・時間単位で機械の生産を調整する生産スケジューラとの連係

・マシニングセンターから収集した実績データの取込み

・実績収集のPOP端末やハンディターミナル、スマートデバイス、RFIDを使用した受入実績、作業実績連係

・間接費を配賦集計した原価管理システムとの連係

・ERPや販売管理システム、経理会計システムとの連係

・発注承認を行うワークフローシステムとの連係

トランザクションインターフェースオプションをご利用する場合は、稼働ライセンスが1ライセンス分必要になります。

SCMオプション

SCMオプションは、仕入先や、生産を依頼する協力会社と強力に連携し、得意先からの内示確定の変動や、飛込み受注にも迅速に対応した生産を実現するためのオプションです。

サプライチェーンホストから、取引先へ発注情報、内示情報、見積依頼を送ることが出来、協力会社では、サプライチェーンターミナルを使って受信します。ただ単に注文情報の送受信だけではなく、協力会社からも指定納期通り可能か、不可能な場合には、分納で回答することもできます。送受信は、メールの仕組みなので専用のメールアドレスが準備できれば使えます。

早いサイクルの生産を実現するため、社内の改善が進むと、更に改善するには協力会社の発注リードタイムも短くしてもらうことが必要になっていきます。このとき一方通行では難しく、協力会社の生産が本当に間に合わないときに、これを受取ることで、信頼関係の上で成立つギリギリの発注リードタイムにしていきます。TPiCSには基準在庫というバッファの考え方がありますので、これでカバーできればそのまま分納でよく、カバーできない場合にはジャーナル表示され、得意先に納期変更の依頼をするのか判断できます。1つの発注データのやり取りを追いかけるのならば容易ですが、このような協力会社の状況、社内の状況、同じ部材を使う製品計画の変更など日々刻々と変わる大量のデータの中で問題を解決することができます。

サプライチェーンターミナルは無料でお使いいただくことができますが、TPiCSへアップグレードしていただくとサプライチェーンターミナルから受注、所要量計算までシームレスに繋がり真価を発揮します。

納期回答オプション

得意先からの納期回答依頼されたときに、在庫と現場進捗を確認し何日か経ってから回答していたのでは、得意先の状況も変わってしまうかもしれません。納期回答オプションでは、依頼された納期通りに”できる”、”できない”の回答も然ることながら、できない場合でも、分納で対応可能な日程を回答することができます。

製品のレベルから順に受注出荷計画や生産計画、生産計画のロット残から必要とする日の計算在庫を割り出し、不足する場合には、使用子部品や中間ユニットを手繰り、その計算在庫を調べ、最終的には末端の部材の計算在庫まで調べます。部材の計算在庫が不足する場合には、発注リードタイムを守った計画から、今度は逆に親の計画を調整して行き、中間ユニットの日程、製品の生産日程を割り出し、得意先への対応可能な納期を計算します。

数量だけ指定して、いつの納期で対応できるか回答することができます。

計算後、回答依頼データや回答明細データから直接、受注データや計画明細データを作成することができ、次回の納期回答計算に反映することができます。

代替生産オプション

通常の製品構成に含まれない部品や材料、中間ユニットを一時的に代替アイテムへ変更するためのオプションです。

代替アイテムへの変更は所要量計算中に、計画作成確定後の手配前に、作業後の実績入力時に対応できます。

所要量計算の中で構成に登録されている部品や材料、中間ユニットの在庫が不足し、代替アイテムの在庫が充足している場合に自動的に代替アイテムへ計画を引き当てます。複数の代替アイテムを設定し、代替するアイテムの順番の設定や、それぞれの代替アイテムの使用量も設定できます。

生産計画の確定後に使用アイテムを変更するには、計画データや実績データをメンテナンスする必要があります。代替生産オプションはその手順を容易にし、使用原材料の一時的な変更により柔軟に対応することを可能にします。

例えば、指定納期に間に合わない部品を入手可能な代替品で置き換えて生産したり、通常使用している原材料の代わりに、使用期限が近く無駄になってしまう原材料を先に使い切れるようにしたりするケース等に適しています。

作業後の実績入力で行うこともできます。これにより、使用アイテムの変更が生産の前に確定するケースと、作業中に現場の判断等で決定されるケース、いずれにも対応可能です

また、元の使用予定数に対して全数を代替品で置き換えることも、一部数量を置換えることもできます。

リソース管理オプション

生産に必要な金型や治具、工作機械やプレス機などの有限“リソース”の使用計画を生産計画と合わせて立て、作業指示と合わせて使用リソース指示と実績管理を行い、実績よりリソース消耗度の集計にて保全管理を行うオプションです。

生産計画表より作成される計画明細の作業指示と同時に、使用するリソース予定が作成され、作業で使用する金型、工具、工作機械などを作業指示に記載することができます。部門別ガントチャートオプションと組み合わせることで“リソース”の使用予定をガントチャートで確認し、“リソース”の負荷を考慮した生産計画の調整ができます。また、生産を重ねる毎に“リソース”は消耗し、交換やメンテナンス作業が必要になります。生産時の消耗量や時間を記録して、消耗量が一定量を超えたらメンテナンスを実施することや、作業指示書に使用する金型や治具、工具などを出力し、作業担当者が効率的な作業を行えるようにします。

Ver5.0 新機能・機能強化のご紹介

Ver5.0で追加された新機能や以前のVerから強化された機能の紹介スライドになります。

スライドにマウスカーソルを合わせてクリック、または右矢印ボタンを押すと次のスライドに進みます。

左矢印ボタンを押すとひとつ前のスライドに戻ります。